Im letzten Jahr wurden wir vom Institut für Luft- und Raumfahrttechnik (ILR) der TU Berlin gefragt, ob wir ein Teilstück eines Windkanalmodells bauen könnten. Für uns war die Gelegenheit günstig, um unser Wissen zu Fertigungsverfahren wieder aufzufrischen.

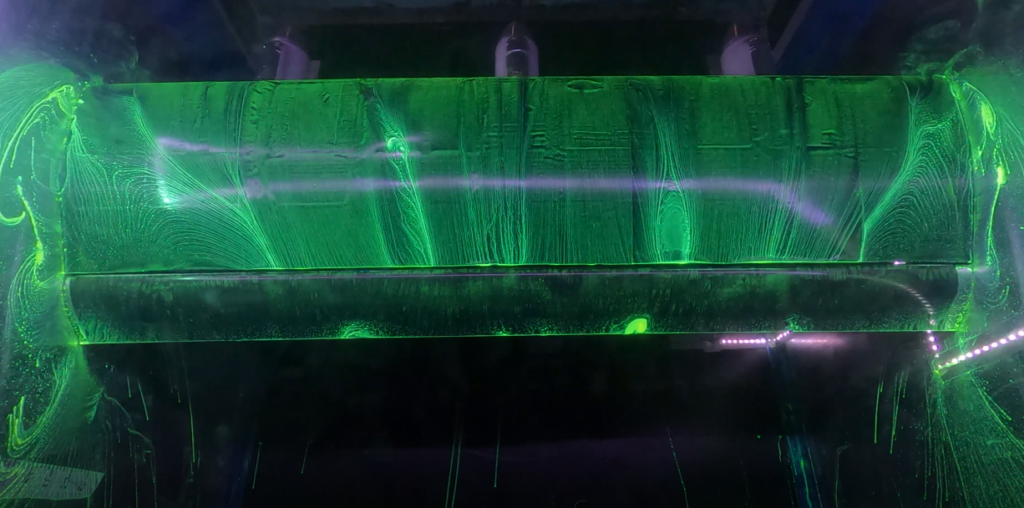

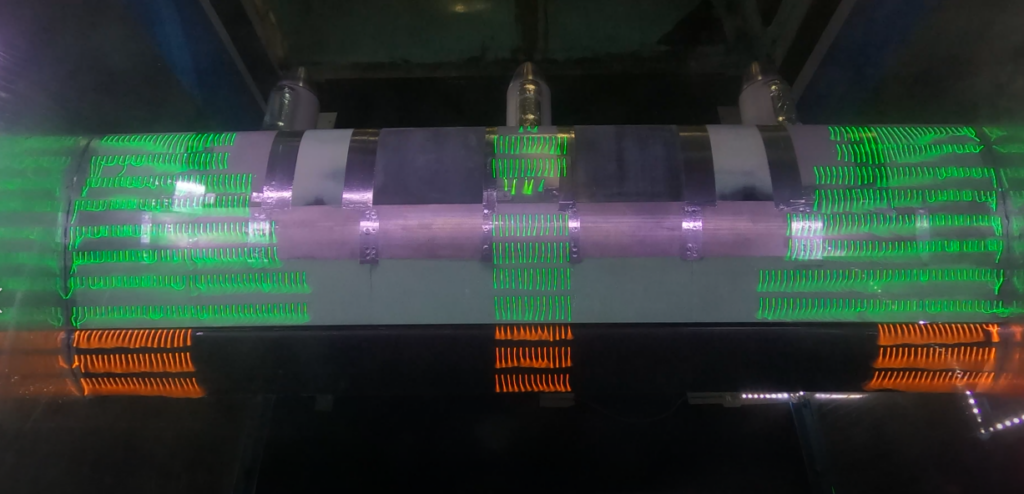

Bei dem Modell handelt es sich um eine sogenannte Fowler-Flap, also eine Hinterkantenklappe, die im Rücklauf eines Hauptflügels sitzt. Vor dem Hauptflügel sind drei Propeller angebracht. Das ILR möchte den Einfluss der Propeller auf die Umströmung des Flügels untersuchen.

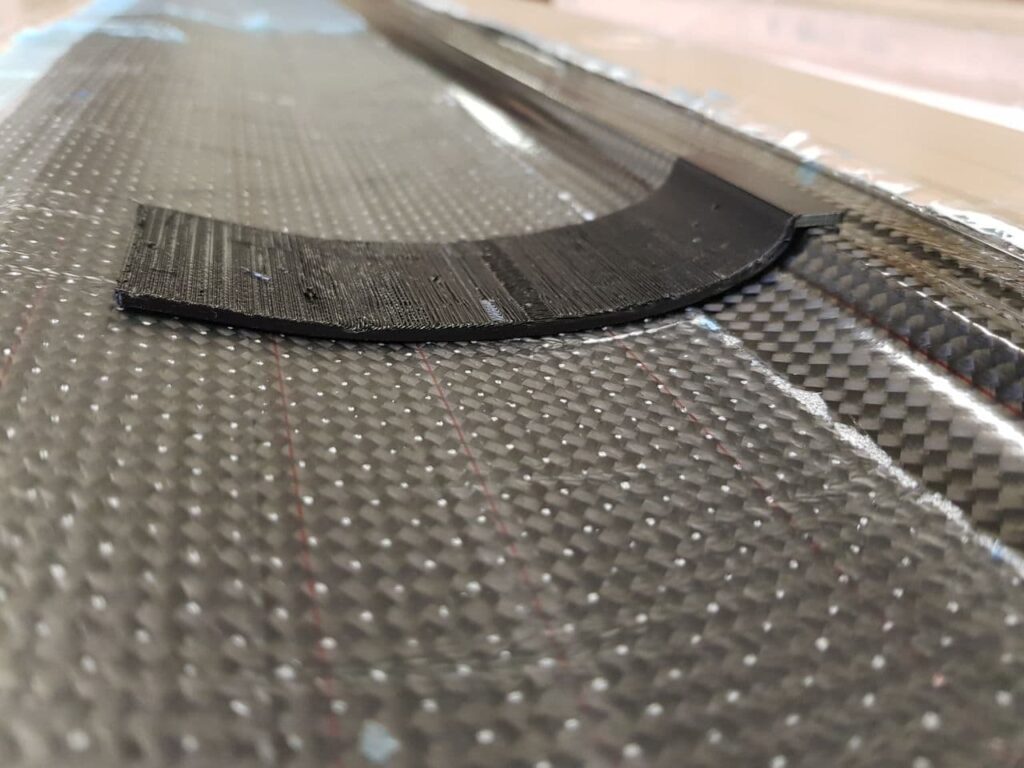

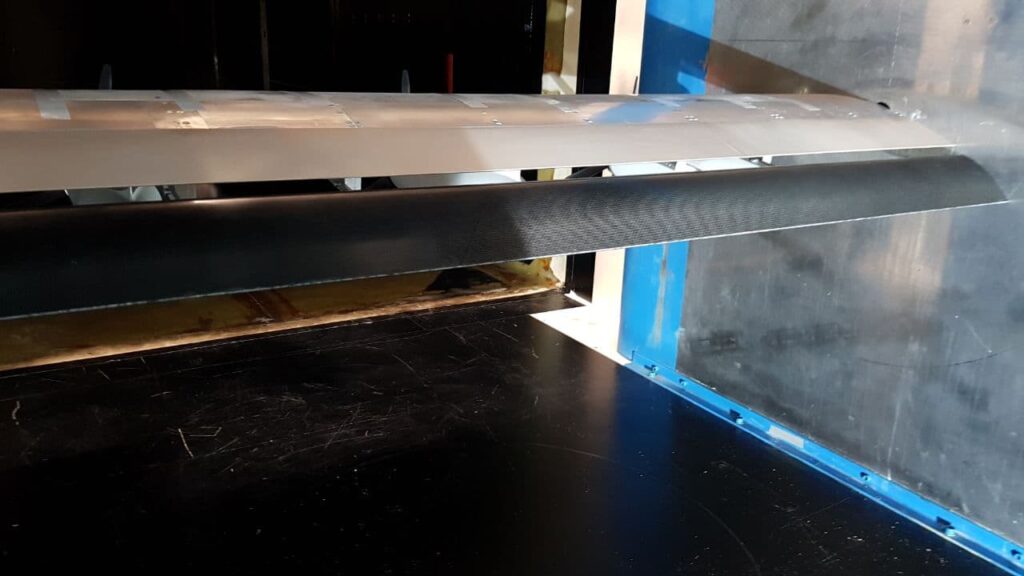

Die Form für die Flap wurde von uns konstruiert und an der Uni Stuttgart gefertigt. Nachdem wir die Form verklebt und nachbearbeitet haben, konnten wir mit der Fertigung von Ober- und Unterschale beginnen. Dafür haben wir jeweils mehrere Lagen Kohlenfaser in die Formen gelegt und mittels Vakuuminfusion mit Harz infiltriert.

Anschließend haben wir die beiden Schalen miteinander verklebt. Rippen aus Holz und ein Holm aus Aluminium sorgten dabei für zusätzliche Steifigkeit. Bei der Herstellung der Rippen konnte auch endlich unsere neue Fräse zum Einsatz kommen. Von der Flap wurde zunächst ein Probestück gebaut, um mit der Fertigung vertraut zu werden. Anschließend wurde das richtige Modell hergestellt, in das zusätzlich 30 statische Druckbohrungen eingelassen wurden.

Das Einsetzen der Druckbohrungen war neu für uns und entsprechend mit einigen Schwierigkeiten verbunden. Mit Hilfe einer 3D-gedruckten Bohrschablone haben wir die entsprechenden Löcher gebohrt und 1mm große Neusilberröhrchen eingeklebt. Die Röhrchen wurden mit Druckschläuchen verbunden, die aus einem Loch in der Unterschale herausgeführt wurden. Nach einigem Kabelsalat, hohem Schleifpapierverbrauch, viel Kohlenstaub und insgesamt 400 investierten Baustunden konnten wir schließlich stolz unser Werk in den Händen halten. Wir haben sehr viel bei der Fertigung der Flap gelernt und hoffen, auch in Zukunft weiter so gut mit dem ILR zusammen arbeiten zu können.